Os cimentos hidráulicos constituídos por

compostos de cálcio (Silicato e aluminato de cálcio) podem classificar:

·

Cimentos

Naturais

·

Cimentos

Portland

·

Cimentos

Aluminosos

O Cimento é um

ligante hidráulico, ou seja, um material inorgânico finamente moído que quando

misturado com água forma 1 pasta que ganha presa e endurece por reacções e

processos de hidratação e que depois de endurecida, conserva a sua capacidade

resistente e estabilidade mesmo debaixo de água.

O endurecimento do cimento CEM é devido à

hidratação de silicatos de cálcio embora os aluminatos de cálcio também intervenham

no endurecimento.

-Composição

da matéria-prima

O cimento de Portland artificial é obtido

pela mistura de calcário ou cré (carbonato de

cálcio), argila ou xisto argiloso (silicatos de alumínio

ou ferro) ou a partir de margas ou calcários margosos

(margas- mistura de materiais calcários e argilosos) e outras substâncias

apropriadas ricas em sílica, alumina ou ferro, reduzida a pó muito fino, que se

sujeita à acção das temperaturas de 1450ºC (em fornos rotativos).

-Fabrico

-Fabrico

1ªfase (Preparação do Cru) – Blocos com

dimensão de 1,5 a 2 m, são extraídos e transportados para britador onde vão ser

reduzidos a pequenos blocos de cm’s. O material é britado e transportado para

uma pilha de armazenamento e vai receber adição de argila (25% de argila e 75%

de brita calcária). Enquanto a mistura é depositada horizontalmente, a sua

remoção para os silos alimentadores dos moinhos de bolas e é feita por meio de

cortes verticais na pilha de armazenamento (Pré-homogeneização).

Há dois

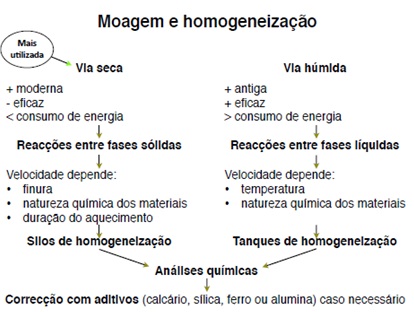

processos de fabrico de cimento:

-Via húmidaà

a matéria-prima é moída e homogeneizada dentro de água.

-Via secaà

a moedura e homogeneização realiza-se a seco.

2ªfase (Cozedura em forno rotativo) – O forno rotativo (Ø7,6m ; L=232m; revestido por material

refractário ß Cilindro de chapa de aço), este cilindro assenta sobre

roletas que o fazem girar e tem uma inclinação de 2 a 6%. Este movimento de

rotação e inclinação provocam o avanço dos materiais no interior do forno.

(20kg para 1tonelada de cimento). Para obter a temperatura de Clinquerização

(1400 a 1450ºC), temperatura de fusão das fases aluminatos e ferratos, é

necessário recorrer à combustão de carvão ou de fuel.

O carvão seco é reduzido a

pó e injectado na parte inferior do forno, com uma parte de ar (ar primário), o

restante ar comburente (ar secundário) é introduzido no forno depois de ter

sido aquecido no arrefecedor do clínquer.

3ªfase (Arrefecimento,

adição de gesso e moagem) – A saído do forno o clínquer deve ser

arrefecido rapidamente (porque o silicato tricálcio é instável a temperatura

inferior a 1250ºC, e não conserva a sua estrutura).

O silicato bicálcico apresenta as

formas ϒ e β, a forma β é estável desde a temperatura de formação (1200ºC) até

675ºC. Abaixo destas temperaturas o silicato

bicálcico β transforma-se em ϒ (inerte). Por isso (ser inerte) é necessário

evitar a formação do silicato ϒ, arrefecendo rapidamente o silicato de 1200ºC

até temperatura ambiente.

Há

vantagens em evitar que a fase liquida cristalize pois a reactividade do

aluminato de cálcio diminui e o óxido de magnésio poderá cristalizar em grandes

cristais (períclase), o que provoca a instabilidade e a expansibilidade do

volume da pasta de cimento endurecido.

Para

efectuar o arrefecimento, recorre-se ao planetário (constituído por tubos

arrefecedores que envolvem o forno). Após o arrefecimento (125ºC a 180ºC) o

clinquer é armazenado, entrando em moinhos de bolas onde é moído, com adjuvantes

(para facilitar a moagem), com aditivos, gesso (3 a 5%) para

regular a presa, e outros que modificam as propriedades como a pozolana

e a escória de alto-forno.

A

moagem efectua-se em moinho de bolas, e consome 40% da energia total, a característica

que se obtém é a finura.

Existem dois tipos de moedura:

- Moagem em circuito aberto, o

clínquer junto com o gesso, é introduzido no moinho que tem 3 compartimentos de

bolas de aço, sucessivamente menor, no primeiro 60 a 80 mm, no segundo 30 a 50

mm e no terceiro 15 a 25 mm.

- Moagem em circuito fechado, os

finos são extraídos do moinho á medida que se vão produzindo. Uma corrente de

ar atravessa o moinho e arrasta consigo as partículas mais finas, para um

separador. As finas vão para os silos de armazenamento e as mais grossas voltam

para o moinho.

4ªfase (Ensilagem e ensacagem) – Dos moinhos

de bolas, o cimento passa para os silos onde é homogeneizado e daí

distribuindo, a granal ou em sacos.

-Principais

componentes do cru e do clinquer de Portland

|

| Figura. Esquema das transformações sofridas pelo cru até se transformar em clínquer (Jackson, 1998). |

Neste diagrama temos: composição da

matéria prima obtida pela mistura de calcário e argila que compreende:

Calcite CaCO3

Silica SiO2

Minerais de Argila SiO2-Al2O3-H2O

Òxidos de ferro Fe2O3

A composição da matéria-prima deve ser

tal que depois de perder a água e o CO2 devido à elevada temperatura atingira

no forno, tenha uma composição química dentro dos líquidos seguintes:

C - CaO - 60 a 67%

S – SiO2 - 17

a 25%

A – Al2O3

– 3 a 8%

F – Fe2O3

– 0,5 a 6%

Mg

– 0,5 a 4%

K2O e Na2O – 0,3 a 1,2%

S – SO3 – 2 a 3,5%

Módulos

Com

o fim de obter produtos com a composição regular, é preciso que entre estes

simples óxidos elementares existam certas relações antes da cozedura,

denominadas módulos.

Módulo hidráulico (Vicat)

Módulo Silico

Quanto

mais baixo for este módulo, mais baixo será a temperatura de clinquerização,

pois Al2O3 e Fe2O3 são fundentes.

CH+S+H-->CSH2

A etringita quando se forma é expansiva e a pasta de cimento vai conseguir absorver esta expansão porque ainda está com alguma maleabilidade.

Cimento

Supersulfatado – Elevada resistência à água do mar, elevada resistência em

ambientes com altas concentrações de sulfatos, resistente a ácidos carboníferos

e óleos, baixo calor de hidratação.

Módulo alumínio-férrico ou de fundentes

Grau de saturação em cálcio

À

aluminia e aos óxidos de ferro chamam-se fundentes,

pois os compostos em que intervêm fundem à temperatura mais elevada

(temperatura de clinquerização) ajudando assim à melhor combinação de todos os

intervenientes nas reacções em que se formam os componentes de cimento.

O módulo de fundentes é importante na obtenção de cimentos com resistência química melhorada e calor de hidratação baixa. Para este efeito é necessário que não se forma aluminato tricálcio (Al2O3.3CaO).

O módulo de fundentes é importante na obtenção de cimentos com resistência química melhorada e calor de hidratação baixa. Para este efeito é necessário que não se forma aluminato tricálcio (Al2O3.3CaO).

Componente Principais do Clínquer

As

reacções químicas que ocorrem pela acção da temperatura a partir da

matéria-prima (cal, sílica, aluminia e óxidos de ferro) levam a formação dos

componentes de clinquer de Portland os quais cristalizam em elementos mais ou

menos individualizados.

Silicato tricálcio 3CaO.SiO2 20 a 65% C3S Alite

Silicato Bicálcio 2CaO.SiO2 10 a 55% C2S Belite

Aluminato tricálcio 3CaO.Al2O3 0 a 15% C3A Massa vitrea

Aluminoferrato 4CaO.Al2O3.F2O3 5 a 15% C4AF Calite

Tetracálcio

Transformações sofridas

pelas matérias-primas para obtenção do clínquer:

·

Até 100ºC evapora-se a água livre, secando

a mistura de calcário e argila.

·

Até 450ºC sai a água absorvida nas

componentes da matéria-prima.

·

Até 700ºC dá-se a activação dos silicatos

por desidratação e alterações na rede cristalina.

· De 700 a 900ºC dá-se

a decomposição dos carbonatos de cálcio e de magnésio com a formação de

óxidos de cálcio. Começa a combinação da aluminia, óxidos de ferro e sílica

activada com o óxido de cálcio. Inicia-se a formação de belite e a formação de

aluminato de cálcio e aluminoferrato bicálcico.

· De 900 a 1200ºC prossegue-se

a formação de belite, começa a formar-se o aluminato tricálcico

(C3A) e o aluminoferrato tetracálcico (C4AF).

·

A 1260ºC principia o aparecimento da fase

líquida, constituída pela combinação de parte de óxido de cálcio com os

óxidos de alumínio e de ferro, a qual promove a constituição do silicato

tricálcico (alite), a partir do silicato bicálcico (belite) já formado.

Durante o arrefecimento a

fase fundida não deve cristalizar. Se o arrefecimento for lento o C3A

cristaliza e o óxido de magnésio poderá formar grandes cristais.

-FORMAÇÃO

DOS DIFERENTES COMPOSTOS DO CIMENTO POR FASES

BELITE

825ºC (Calcinação) – CaCO3 -->CaO+CO2 (libertado)

O

calcário é aquecido e o dióxido de carbono é libertado, deixando cal (CaO)

1200ºC – 2CaO +SiO2-->Ca2SiO4 (silicato

bicálcico)

(Aumenta-se

a temperatura e algum cal combina com a sílica e forma a BELITE=C2S).

ALITE

1250ºC – CaO+Ca2SiO4-->Ca3SiO5 (silicato

tricálcico)

Quando

a temperatura é superior a 1250ºC alguma belite combina com a cal (que ainda

não reagiu) e forma a ALITE=C3S).

ALUMINATO TRICALCICO

1300ºC - 3CaO + Al2O3-->Ca3Al2O6 (aluminato

tricálcico)

Quando

a temperatura é superior a 1300ºC a cal (que ainda não reagiu) reage com a

alumina e forma aluminato tricálcico (C3A).

FERROALUMINATO TETRACÁLCICO

Arrefece -

CaO+Ca3Al2O6+Fe2O3-->Ca4Al2Fe2O10

Á

medida que a mistura arrefece a cal, o aluminato tetracalcico e a ferrite

formam cristais de ferroaluminato tetracalcico.

-HIDRATAÇÃO

DO CIMENTO

O

C3A reage com a água muito rapidamente conduzindo a uma presa rápida e para

poder retardar juntou-se um cimento, o mais económico, o gesso.

CH+S+H-->CSH2

(portlandite+sulfato+água-->gesso)

(aluminato

tricálcico+gesso+água-->monosulfato)

Reações

expansivas

C4AS2H12+2CSH2+16H-->C6AS3H32

(monosulfato+gesso+água-->etringita 1ª)

A etringita quando se forma é expansiva e a pasta de cimento vai conseguir absorver esta expansão porque ainda está com alguma maleabilidade.

Deve-se

garantir a partir das 48horas, já não exista gesso no interior da pasta para

reagir com o C3A e assim evitar a formação da etringita 2ª.

Resistência química:

C2S

e C4AF maior contribuição para resistência química.

C3S

maior contribuição para a tensão de rotura.

C3A

é indesejável, de fabrico económico e fundamental para atingir a fase líquida

da cozedura do clínquer.

Finura do cimento:

>

finura à

> caro à

> resistência inicial à

> calor de hidratação à

> gesso; > retacção; > fendilhação; < exsudação; o cimento

deteriora-se mais.

- TIPOS

DE CIMENTOS

CEM

I Cimento

Portland 100%clinquer

CEM

II Cimento

Portland Composto 65% clinquer

CEM

III Cimento

de Alto-forno clinquer+35-95%

escórias de alto forno

CEM

IV Cimento Pozolânico 45%clinquer+55%silica de

fumo,pozolana

CEM

V Cimento Composto 20%clinquer+18%escorias+pozolana

- CIMENTO

– ENSAIOS

Determinação da consistência normal -

Determinação do início e fim de presa - Aparelho de Vicat : Para determinar o inicio de presa, deixa-se cair a

agulha em tempos espaçados de uns 10 min até obter X=4+1 mm

: Para determinar o inicio de presa, deixa-se cair a

agulha em tempos espaçados de uns 10 min até obter X=4+1 mm . Para determinar o fim de presa, inverte-se o molde e

deixa-se cair a agulha em tempos de 30 min até obter uma penetração de 0,5 mm.

. Para determinar o fim de presa, inverte-se o molde e

deixa-se cair a agulha em tempos de 30 min até obter uma penetração de 0,5 mm.

Determinação da expansibilidade

– Aparelho de Le Chatelier :

Enchem-se os dois

moldes e tampam-se com placas de vidro, ficam durante 24h a uma temperatura de

20ºC, medir o afastamento A, aquecer em banho-maria até ferver a água em 30 min

e manter a ebulição durante umas 3horas.

:

Enchem-se os dois

moldes e tampam-se com placas de vidro, ficam durante 24h a uma temperatura de

20ºC, medir o afastamento A, aquecer em banho-maria até ferver a água em 30 min

e manter a ebulição durante umas 3horas.

Medir

o afastamento B, deixar arrefecer até 20ºC, medir o afastamento em C. A

expansibilidade resulta da medida C-A. (inferior a 10mm)

Determinação da resistência mecânica

– Juntou-se

na misturadora, enchem-se os moldes  dá-se 60 pancadas,

completa-se o enchimento dos moldes, mais 60 pancadas. Alisa-se a argamassa no

molde

dá-se 60 pancadas,

completa-se o enchimento dos moldes, mais 60 pancadas. Alisa-se a argamassa no

molde . Cobrem-se os moldes com vidro, colocam-se durante 24h a

T=20ºC. desmoldam-se e colocam-se imersos em água a 20ºC, ensaiam-se durante 28

dias a uma T=20ºC.

. Cobrem-se os moldes com vidro, colocam-se durante 24h a

T=20ºC. desmoldam-se e colocam-se imersos em água a 20ºC, ensaiam-se durante 28

dias a uma T=20ºC.

Ensaio à flexão:

Aplicam-se

forças gradualmente de 50 ± 10 N/s até à rotura e regista-se a força de rotura

.

.

Ensaio à compressão: Aplicam-se

forças gradualmente a 2400 ± 200 N/s até à rotura e regista-se a força de

rotura .

.

- CIMENTOS

ESPECIAIS

80-85%

de escórias de alto forno + 10-15% sulfato de cálcio + 5% clínquer de cimento

Portland

Cimento

Aluminoso – Elevada resistência aos sulfatos, custo elevado de fabricação.

40%

alumina + 40% óxido de calcário + 15% de óxido de ferro + 5% de sílica

FIM!!

0 comentários: